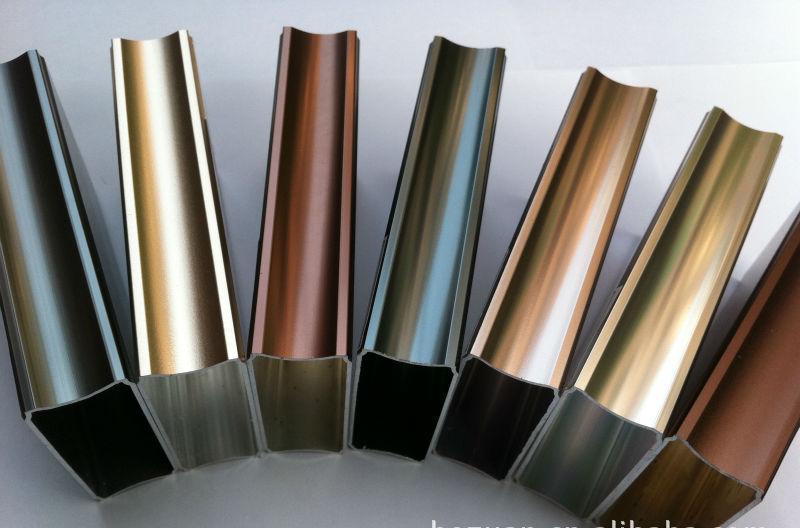

噴涂在

鋁型材外表的粉末涂膜的耐候性,,是影響鋁型材壽命的關(guān)鍵性要素。本文主要從粉末涂料的原材料,、配方構(gòu)造,、制造工藝、固化條件等技術(shù)角度剖析,,并分離所做的實(shí)驗(yàn)結(jié)果,,總結(jié)出幾個(gè)進(jìn)步粉末涂料耐候性的可供參考的思緒,從而終到達(dá)延長(zhǎng)鋁型材壽命的目的,。

粉末涂料主要由樹(shù)脂,、固化劑、助劑,、顏填料等組成,,噴涂在鋁型材外表的涂層隨著時(shí)間的延長(zhǎng),

鋁材表面處理受四周自然要素如日曬,、雨淋,、氧化、冷熱變化以及微生物等的作用,,會(huì)呈現(xiàn)性能逐步降低的現(xiàn)象,,即老化。粉末涂料抑止或延緩自然老化的才能稱為耐自然老化性,,簡(jiǎn)稱耐老化性,,也叫耐候性。

影響粉末涂料耐候性的要素很多,,其中包括粉末涂料成分中的樹(shù)脂,、固化劑、顏填料,、助劑等各種原材料的性能、用量,、配比等內(nèi)部要素;以及粉末涂料制造過(guò)程的工藝條件和涂料的固化水平;還有涂膜的運(yùn)用環(huán)境如日光(主要是紫外線)的作用,、大氣的組成(氧、臭氧,、工業(yè)煙霧等),、濕度(包括酸雨、鹽霧等),、溫度變化等外部要素,。

從粉末涂料自身的角度來(lái)看,進(jìn)步粉末涂層耐候性能主要從原材料,、配方構(gòu)造以及制造工藝等方面著手,。

一.原材料

粉末涂料主要由樹(shù)脂,、固化劑、助劑,、顏填料等材料組成,,這些原材料的耐候性,根本上決議了涂料的耐候性,。因而,,要進(jìn)步粉末涂料的耐候性能,首先要選擇耐候性能滿足鋁型材行業(yè)請(qǐng)求的原材料,,而且這些耐候性合格的原材料也要滿足涂膜的其他性能,。當(dāng)涂膜的各項(xiàng)性能互相間產(chǎn)生抵觸時(shí),能夠依據(jù)客戶的請(qǐng)求偏重于某項(xiàng)性能,,但是人工加速老化實(shí)驗(yàn)結(jié)果要滿足GB5237.4-2008中加速耐候性的請(qǐng)求,。

1 樹(shù)脂

由于樹(shù)脂是粉末涂料的主要成膜物質(zhì),是決議粉末涂料性質(zhì)和涂膜性能的主要成分,,所以樹(shù)脂的選擇至關(guān)重要,。經(jīng)過(guò)在粉末涂料配方當(dāng)選用耐候性能好的樹(shù)脂來(lái)進(jìn)步平面粉的耐候性能時(shí),必需思索到涂膜的流平能否會(huì)變差,,變差之后客戶能否承受,。

2 固化劑

雖然HAA體系的固化劑環(huán)保型眾所周知,但是它的缺陷是固化反響有副產(chǎn)物構(gòu)成,,厚噴時(shí)容易產(chǎn)生針孔,、豬毛孔等弊端,涂膜過(guò)烘烤耐泛黃性和耐久性不如TGIC體系,。鋁型材行業(yè)目前難以承受HAA體系的這些弊端,,或者說(shuō)是大局部粉末廠家沒(méi)有處理這些弊端,所以鋁型材用粉末涂料還是以TGIC體系為主,。固化劑TGIC對(duì)粉末涂料的耐候性能也有一定的影響,。經(jīng)過(guò)對(duì)國(guó)內(nèi)三家銷售量排名靠前的廠家的TGIC停止耐老化檢測(cè),發(fā)現(xiàn)它們的耐老化性能根本分歧,,無(wú)較大的差異,。因而,在經(jīng)過(guò)固化劑TGIC的選擇上去進(jìn)步粉末涂料的耐候性,,并無(wú)多大的意義,。

3 顏料

顏料對(duì)粉末涂料耐候性的影響在原材料中是除了樹(shù)脂之外影響大的要素,由于顏料在運(yùn)用過(guò)程中會(huì)褪色,,所以關(guān)于鋁型材用粉末涂料的顏料的選擇也很重要,。市場(chǎng)上即便是用一種顏色的顏料,它的種類十分多,,不同種類的色相,、著色力,、遮蓋力、耐候性,、耐熱性等性能千差萬(wàn)別,,這給我們粉末涂料廠家的選擇帶來(lái)很大的難度。

4 填料

填料的重要功用是添加到粉末涂料中以后,,可以改良涂膜的硬度,、剛性和耐劃傷性等物理力學(xué)性能,同時(shí)有利于改良粉末涂料的儲(chǔ)存穩(wěn)定性,、松懈性和帶電等性能,。鋁型材粉末涂料中常用的填料為硫酸鋇,經(jīng)過(guò)對(duì)多個(gè)廠家的硫酸鋇停止耐老化檢測(cè),,發(fā)現(xiàn)耐候性能無(wú)明顯差異,。因而,為了保證涂料的耐候性,,必需運(yùn)用純度高的硫酸鋇作為填料,。硫酸鋇進(jìn)倉(cāng)前必需經(jīng)過(guò)檢驗(yàn),運(yùn)用10%的鹽酸溶液是簡(jiǎn)單快捷的辦法,,能夠快速檢測(cè)出硫酸能否含有碳酸鈣,,碳酸鈣會(huì)降低涂料的耐候性能,不能作為

鋁材用粉末涂料的填料,。

5 助劑

在粉末涂料配方中,,助劑的用量很少,但在普通粉末涂料配方組成中是不可短少的成分,,而且對(duì)涂膜的外觀及某些性能起決議性作用,。經(jīng)過(guò)對(duì)各國(guó)內(nèi)大型廠家同類助劑停止加速老化比照實(shí)驗(yàn)后,發(fā)現(xiàn)不同廠家的流平劑,、光亮劑,、安息香等對(duì)涂膜耐老化性能影響不大;而不同廠家的蠟粉、消光劑對(duì)涂膜耐老化的影響較大,。因而,,為了進(jìn)步粉末涂料的耐候性,能夠思索運(yùn)用耐老化性能好的蠟粉和消光劑,。

二,、配方構(gòu)造

經(jīng)過(guò)粉末涂料中聚酯樹(shù)脂的酸值和固化劑羥基當(dāng)量的計(jì)算,,設(shè)計(jì)適宜的固化劑用量,,并經(jīng)過(guò)加速老化實(shí)驗(yàn)的考證,運(yùn)用佳的固化劑用量,,使涂料在固化時(shí)可以充沛固化,,從而到達(dá)好的耐候性能,。在滿足粉末涂料各項(xiàng)性能的前提下,盡量在配方中減少原材料的品種,,特別是對(duì)涂膜耐候性起負(fù)作用的材料,。在不影響涂膜遮蓋力以及硬度、耐磨性的前提下,,恰當(dāng)降低配方中的顏料(特別是吸油量大的顏料)和填料的用量,,使配方中的顏料可以在熔融混煉過(guò)程充沛被樹(shù)脂包覆,在涂膜的運(yùn)用過(guò)程中減少顏料的顏色變化,,從而到達(dá)進(jìn)步涂膜耐候性的目的,。

三、制造工藝

粉末涂料制造過(guò)程主要包括預(yù)混合,、熔融擠出,、壓片破碎、分級(jí)粉碎四個(gè)階段,,其中預(yù)混合,、熔融擠出兩個(gè)工藝對(duì)粉末涂料的耐候性能有很大影響。預(yù)混合的作用是為了使粉末涂料配方中的各種原材料組成分散平均,,為熔融擠出打下良好的根底,。為了進(jìn)步耐候性,在預(yù)混合階段,,原材料必需按一定的先后次第停止投料,,而且投料量控制在混料缸容量的20%-80%,并恰當(dāng)延長(zhǎng)混合時(shí)間,。

熔融擠出是為了使粉末涂料組成中的各種成分混合平均,,也就是到達(dá)粉末涂料廢品中的每個(gè)粒子組成成分一樣。為了進(jìn)步耐候性,,在熔融擠出階段,,在不呈現(xiàn)膠化粒子的前提下,恰當(dāng)進(jìn)步擠出機(jī)溫度(特別是在氣溫較低的狀況下),,使樹(shù)脂熔融成一種流體,,保證顏料能有良好的潤(rùn)濕和取得大的剪切力,有利于顏料等的高度分散,,使各組分紅為一個(gè)平均的體系,;在保證消費(fèi)進(jìn)度的同時(shí),能夠恰當(dāng)降低擠出速度,,保證物料有充足的熔融混煉時(shí)間,;從而進(jìn)步混煉效果,使粉末涂料中的顏料填料被樹(shù)脂充沛包覆,而且各種原材料成分粒子分散平均,,特別是固化劑和樹(shù)脂能按配方的比例混煉平均,,固化時(shí)涂膜可以充沛固化,從而增加涂膜的外表致密性,,終進(jìn)步粉末涂層的耐候性,。

四、固化條件

粉末涂料只要充沛固化的狀況下,,樹(shù)脂的高分子鏈才會(huì)和固化劑完整交聯(lián),,各項(xiàng)物理化學(xué)性能才會(huì)到達(dá)佳狀態(tài),耐候性能也不例外,。因而,,進(jìn)步耐候性能必需使粉末涂料充沛固化,固化時(shí)要控制好溫度和時(shí)間,。

總結(jié)

綜上所述,,關(guān)于進(jìn)步鋁型材用粉末涂料的耐候性,可參考如下思緒:選用耐候性能好且流平不至于太差的樹(shù)脂,;留意鮮艷顏料,、蠟粉、消光劑的選擇,;設(shè)計(jì)有利于進(jìn)步涂膜耐候性的配方構(gòu)造,;控制好粉末涂料消費(fèi)工藝。

本文標(biāo)簽:鋁型材 粉末涂料 固化條件 鋁材表面處理 固化劑