鋁材表面處理及化學(xué)轉(zhuǎn)化膜處理技術(shù)六種方法

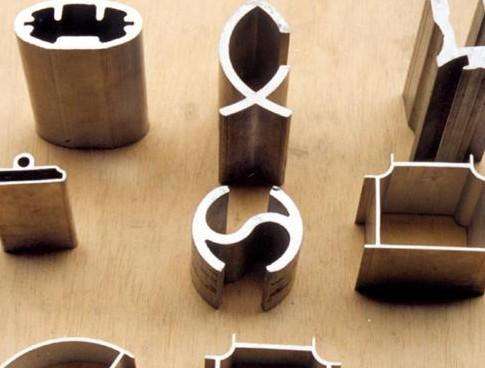

鋁型材不進(jìn)行表面處理的話,,首先外觀不好看,,另外會(huì)比較容易老化,。而經(jīng)過(guò)表面處理后的鋁型材外觀漂亮,耐用性也會(huì)增強(qiáng),,硬度和防老化等特性會(huì)比沒(méi)有表面處理過(guò)的鋁型材好很多,。單純的鋁材是非常容易氧化的,不僅影響美觀也影響強(qiáng)度,,所以?xún)?yōu)質(zhì)的工業(yè)鋁型材廠家都會(huì)在型材表面進(jìn)行處理,,常見(jiàn)的表面處理方式就是陽(yáng)極氧化,啞光表面的,,這種方式處理過(guò)后的型材美觀大方,。

1、化學(xué)氧化法

在一定溫度下,,通過(guò)化學(xué)反應(yīng)在鋁零件表面生成一層薄的氧化膜,,稱(chēng)為鋁的化學(xué)氧化法。這種方法不需要通過(guò)電流,,工藝上比電化學(xué)氧化法簡(jiǎn)單,,成本低。所生成的氧化膜很薄,,一般膜厚約0.5~4μm,膜層質(zhì)軟,,耐磨性很低,故不能單獨(dú)使用,,膜層有較好物理吸附能力,,是涂漆的良好底層,經(jīng)化學(xué)氧化后再涂裝所得的防護(hù)層,可大大提高零件的防護(hù)能力,。

2,、陽(yáng)極氧化法

鋁合金的陽(yáng)極氧化是用鋁或鋁合金作陽(yáng)極,用鉛,、碳或不銹鋼作陰極,,在草酸、硫酸,、鉻酸等的水溶液中電解,。用電力進(jìn)行陽(yáng)極氧化可得到自然氧化法難以得到的成膜速度。

在氧化成膜過(guò)程中,,同時(shí)發(fā)生兩個(gè)過(guò)程:一是在鋁板表面生成Al2O3氧化膜的過(guò)程,;二是在氧化膜生成的過(guò)程伴隨著氧化膜溶解的過(guò)程。只有當(dāng)氧化膜的生成速度超過(guò)其溶解速度,,方可得到一定厚度的氧化膜,,膜厚度一般在5~15μm.該膜是由致密的阻礙層和柱狀結(jié)構(gòu)的多孔層組成的雙層結(jié)構(gòu)。

陽(yáng)極氧化膜可分為兩大類(lèi):多孔質(zhì)型--在硫酸,、草酸等酸電解浴中生成并垂直于表面形成非常細(xì)微的孔的膜,;壁壘型--是在硼酸銨等中性鹽電解浴中生成的無(wú)孔的極薄的膜,通常被用于電解電容器等,。

3,、微弧氧化法

微弧氧化又稱(chēng)等離子氧化,是在陽(yáng)極氧化基礎(chǔ)上,,在金屬基表面原位生長(zhǎng)陶瓷層的一種表面處理技術(shù),。其基本性能和陶瓷(剛玉)類(lèi)似,具有很高的硬度和耐磨,、耐高溫性能,,還具有很高的絕緣性和耐酸堿腐蝕性能等。

4,、稀土轉(zhuǎn)化膜

目前國(guó)內(nèi)外在這方面的研究已取得很大進(jìn)展,,其中所開(kāi)發(fā)的稀土鈍化技術(shù)因具有無(wú)毒無(wú)污染,防蝕效果好的特點(diǎn)而倍受關(guān)注,。目前,,稀土轉(zhuǎn)化膜工藝大致可以分成三類(lèi):

①含強(qiáng)氧化劑等成膜促進(jìn)劑的化學(xué)法,;

?、诨瘜W(xué)法與電化學(xué)相結(jié)合的工藝;

?、巯⊥羈ohmite層工藝,。加入強(qiáng)氧化劑如H2O2、KMnO4、(NH4)2S2O4等可大大減少處理時(shí)間,,溶液處理溫度也不高,含低溫短時(shí)成膜的強(qiáng)氧化劑的化學(xué)法工藝是有開(kāi)發(fā)潛力的,;而化學(xué)法與電化學(xué)相結(jié)合的工藝處理步驟煩瑣,,并且溶液處理溫度也在沸騰狀態(tài);稀土bohmite層工藝也存在處理溫度較高的缺點(diǎn),。

5,、有機(jī)硅烷化處理

硅烷化處理傳統(tǒng)上采用浸涂工藝,把鋁合金浸入在這種稀的硅烷化溶液中一定時(shí)間,,隨后在一定溫度下固化,,即可在鋁合金表面形成幾百納米厚的涂層(要比傳統(tǒng)轉(zhuǎn)變涂層薄得多),該涂層能有效地防止鋁合金發(fā)生各種形式的腐蝕,。

胡吉明等采用電化學(xué)技術(shù)在LY12鋁合金表面沉積制被了十二烷基三甲氧基硅烷(DTMS)膜,。反射吸收紅外光譜表明,DTMS硅烷試劑與鋁合金基體表面發(fā)生了化學(xué)鍵合作用,,生成-SiOAl鍵實(shí)現(xiàn)成膜,、電化學(xué)阻抗譜(EIS)測(cè)試結(jié)果表明,與開(kāi)路電位相比,,采用陰極電位沉積方法得到硅烷膜的耐蝕性能有明顯提高,。

6、磷化底漆處理

磷化底漆的基料,,組分一以聚乙烯醇縮丁醛樹(shù)脂為主,,加有鉻酸鹽等防銹顏料和助劑,組分二為磷酸,,使用前將兩組分按規(guī)定比例混合均勻,,噴涂在鋁板表面時(shí)一部分磷酸與金屬鋁結(jié)合,使金屬表面和涂膜連成一體,,涂膜具有一定的防腐蝕能力,,又能與涂層系統(tǒng)中的底漆具有良好的結(jié)合能力,但是,,磷化底漆對(duì)施工條件要求高,,稍不小心,就會(huì)造成漆膜變脆,,造成大規(guī)模掉漆的嚴(yán)重后果,。

標(biāo)簽:鋁材表面處理 化學(xué)轉(zhuǎn)化膜處理 化學(xué)氧化 陽(yáng)極氧化